Применение метода тепловизионного контроля при диагностировании металлургических агрегатов

УДК 669

Пакулев Михаил Валерьевич

Генеральный директор, эксперт ООО ИЦДК «СоюзТехГаз»

E-mail: argongaz-expert@mail.ru

Федотов Ярослав Олегович

Начальник отдела экспертизы промышленной безопасности, эксперт

ООО ИЦДК «СоюзТехГаз»

Рыбин Владимир Александрович

Ведущий эксперт по обследованию зданий и сооружений

ООО ИЦДК «СоюзТехГаз»

Аннотация

В работе рассмотрена роль метода тепловизионного контроля при диагностировании металлургических агрегатов. Приведены основные методы неразрушающего контроля. Обоснован выбор тепловизионного контроля над металлургическим оборудованием, как метода, снижающего риск аварийности на предприятии. В работе проведен анализ использования метода для назначения ремонта оборудования, составлена методика выбора тепловизора для металлургических печей.

Ключевые слова

металлургическое оборудование, неразрушающий контроль, тепловизионный контроль.

APPLICATION OF THERMAL CONTROL IN THE DIAGNOSIS OF METALLURGICAL UNITS

Abstract

The paper considers the role of the thermal control method in the diagnosis of metallurgical units. The basic methods of nondestructive testing. The choice of thermal control of the metallurgical equipment, as a method of reducing the risk of accidents at the plant. The paper analyzes the use of a method for the purpose of repair of equipment, composed technique of choice for thermal metallurgical furnaces.

Keywords

metallurgical equipment, non-destructive testing, thermal control.

Введение

Состояние металлургической промышленности в России на сегодняшний день можно охарактеризовать значительной степенью износа агрегатов и оборудования на производственных площадках. Исходя из данных Ростехнадзора физический износ металлургического оборудования составляет более 50%.

Положительная динамика роста объемов производства стали увеличивает загрузку металлургических мощностей. В связи с этим возрастает нагрузка на металлургические печи, основное и вспомогательное сталеплавильное оборудование, а при отсутствии возможности модернизации оборудования становится актуальной задача безопасной эксплуатации существующих мощностей в металлургической промышленности.

Проанализировав риски возникновений и причины аварий на производственных площадках, можно сделать вывод, что их возникновение происходит на агрегатах, не прошедших обследование технического состояния и экспертизу промышленной безопасности, а в случае несоблюдения сроков очередных проверок промышленной безопасности, аварии могут произойти на любой стадии жизненного цикла оборудования.

Следовательно, обеспечение ресурсосберегающей и безопасной эксплуатации металлургического оборудования является важной и основной задачей, решить которую поможет техническое диагностирование металлургического оборудования. Задачи, которые помогает решить техническое диагностирование состоят из пунктов:

- обеспечение надежности и безопасности, а также эффективности работы металлургического агрегата;

- снижение затрат на обслуживание агрегатов, уменьшение потерь от простоев оборудования в результате отказов и внеплановых проведений ремонтов.

Материалы и методы

Диагностирование металлургических агрегатов является средством проверки требуемого уровня надежности оборудования, обеспечения норм промышленной безопасности и эффективности использования объектов металлургической промышленности.

При техническом диагностировании металлургических агрегатов происходит оценка их соответствия нормам промышленной безопасности; проверяется техническое состояние агрегатов на наличие дефектов, и если они имеются, то проводится оценка влияния обнаруженных дефектов на работоспособность агрегата. Как итог определяется запас ресурса безаварийной работы оборудования и продлевается срок его эксплуатации.

Диагностика металлургических агрегатов без нарушения целостности проводится различными физическими методами и средствами неразрушающего контроля.

Согласно ГОСТ 18353—79 методы неразрушающего контроля классифицируются на следующие виды:

- Визуальный измерительный метод дефектоскопии

- Акустические методы

- Магнитные методы

- Оптические методы

- Методы контроля проникающими веществами

- Радиационные методы

- Радиоволновые методы

- Тепловые методы

- Тепловизионный контроль

- Электрические методы

- Электромагнитный (вихревых токов) метод

Металлургические печи и другие плавильные установки состоят из стальной конструкции и внутренней футеровки, выполненной из огнеупорного кирпича. В ходе эксплуатации футеровка изнашивается в результате термических и механических нагрузок. Футеровка является заменяемым элементом печи и должна периодически обновляться в плановые ремонты. Наружный кожух печи, как правило, является незаменяемым элементом и от него зависит безопасная эксплуатация печи. А тепловизионный контроль металлургической печи служит эффективным методом обнаружения таких дефектов, как разрушение футеровки и прогорание печей при критических температурах работы[1, 5].

Для решения задачи обнаружения дефектов в металлургических агрегатах и их диагностики в процесс производства внедряют приборы и системы осуществляющие непрерывный или периодический контроль за состоянием футеровки печей и прочих агрегатов сталеплавильного назначения.

Успешным примером систем диагностики является тепловизионная диагностика, которая способна проводить, как внешнюю оценку распределения температуры на наружной поверхности кладки печи или ее кожуха, так и внутренний контроль ее сводов.

В этом случае тепловизионная диагностика устройств и оборудования в металлургической промышленности позволяет:

- выявлять участки с повышенной температурой;

- определять температуру в любом участке оборудования;

- сформировать температурные профили;

- сравнивать различные участки оборудования;

- решать задачу энергоэффективности эксплуатации оборудования.

Информация, полученная при тепловизионной диагностике, позволяет предотвратить аварии и высокозатратный ремонт агрегатов.

Следует отметить такие преимущества тепловизионного контроля в металлургии, как:

- Скорость проведения диагностики.

- Безопасность измерений: съемка проводится на расстоянии.

- Возможность диагностики без вывода оборудования из эксплуатации.

- Ранняя стадия обнаружения неисправностей.

Результаты и обсуждение

Для контроля состояния металлургического оборудования применяют стационарные или мобильные тепловизоры различного назначения.

Термографические карты, полученные при наблюдении за работой оборудования, и подобранные с учетом известных режимов эксплуатации конкретного агрегата, дают возможность обслуживающему персоналу своевременно выявлять аварийные ситуации и локализовать их в начальной стадии развития.

Современным нормативным документом, который определяет номинальные температуры кожуха металлургической печи, является РД 11-288-99 «Методика определения технического состояния кожухов доменных печей и воздухонагревателей».

Согласно п. 6.6. методики нормативные температуры металла кожуха печи (доменной) принимают значения:

- при основном сочетании нагрузок - 100°С,

- при дополнительном - 120°С,

- при случайном - 150°С.

Поэтому, при температуре участков кожуха выше 150 °С они могут быть отнесены к проблемным зонам. При дальнейшей эксплуатации должен быть проведен анализ причин, которые привели к увеличению температуры на выявленных участках.

При длительной эксплуатации печи и температуре выше 200-250°С изменяются сначала пластические, а затем и прочностные (выше 350°С) свойства металла кожуха.

Также методика РД 11-288-99 (Пр. №2 (примечание)) предостерегает о значениях температур, приводящих к критическим изменениям в материале кожуха печи: «После длительного воздействия температур около 1400°C на поверхности стальных элементов появляются твердая и хрупкая пленка серо-синего или черного цвета, а также участки с губчатой структурой, что свидетельствует о пережоге стали».

Для качественного теплового контроля металлургического оборудования следует рассмотреть одну из редакций методик - РД 153-34.0-20.364-00 «Методика инфракрасной диагностики тепломеханического оборудования».

По данным данного раздела, методом тепловизионного контроля при диагностировании металлургических агрегатов можно осуществлять проверку:

- для доменных печей осуществляется контроль кожуха шахты, формы, трубопровода для горячего литья, пылесборника, газоочистительных установок, охлаждающих контуров, футеровки;

- для миксеров чугуна – осуществляется диагностика футеровки.

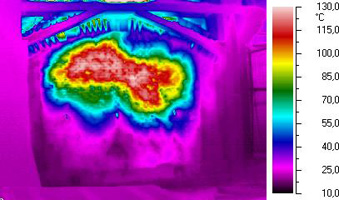

Процесс диагностики состоит из нескольких этапов. Вначале получают термоизображение поверхности печи. На нем фиксируются локальные участки перегрева, дефекты в виде трещин, уменьшение толщины футеровки агрегата. Температурные градиенты кожуха агрегата позволяют оценить степень износа футеровки и необходимость ремонта печи (рис 1).

Рис. 1. Термоизображение поверхности печи

При анализе результатов тепловизионной диагностики происходит сопоставление результатов текущего и ранее проведенных измерений, исследуется степень и неравномерность износа футеровки.

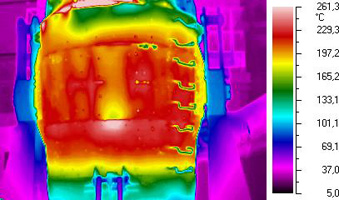

Так, при равномерном распределении температуры на тепловом изображении показывает о произошедшем общем износе футеровки. Чем выше показатель температуры, тем ниже защитные свойства футеровки (рис 2).

Рис. 2. Термограмма печи

Критерием для выбора тепловизора для диагностики металлургического оборудования является верхняя граница температурного диапазона, которую может поддерживать прибор.

При диагностике наружной поверхности металлургических печей и кожухов агрегатов достаточно использовать тепловизор с максимальной температурой измерений до 600 ºС.

При внутренней тепловизионной диагностики сводов печи необходимы приборы с расширенным диапазоном измерения до 1500-2000 ºC, которые оснащены специальными фильтрами, обеспечивающими видимость сквозь газы и пламя.

Выводы

Таким образом, внедрение метода тепловизионного контроля при диагностировании металлургических агрегатов позволить снизить риск возникновения аварийных ситуаций с оборудованием.

Список литературы

- Ловчиновский Э.В., Вагин В.С. Эксплуатационные свойства металлургических машин. – М.: Металлургия, 1986. – 160с.

- ГОСТ Р 55724-2013. Контроль неразрушающий. Соединения сварные. Методы ультразвуковые.

- BSEN 10228-3-2001. Неразрушающий контроль поковок из стали. Часть 3.

- ГОСТ 24507-80. Контроль неразрушающий. Поковки из черных и цветных металлов. Методы ультразвуковой дефектоскопии.

- Использование методов неразрушающего контроля для повышения безотказности механического оборудования металлургических предприятий П.А. Грицюк, А.Л. Нестеров, В.А. Сидоров.

- Методика РД 11-288-99«Методика определения технического состояния кожухов доменных печей и воздухонагревателей».

- РД 153-34.0-20.364-00«Методика инфракрасной диагностики тепломеханического оборудования».